Femstegsprocessen Mjölkmaskin Rensningsprocess

Sköljning – Alkalisk rengöring – Syresköljning – Desinficering – Torkning: Syfte, sekvenslogik och tidsplanering

En validerad femstegsprotokoll avlägsnar mjökrester, patogener och mineralavlagringar samtidigt som utrustningens livslängd förlängs. Sekvensen följer kemisk kompatibilitetsprinciper – varje steg förbereder ytan för nästa steg samtidigt som skador eller återkontaminering förhindss.

Riktlinjer för mejerispecifika rengöringsmedel: Temperaturer, koncentrationer och produktval

Alkaliska rengöringsmedel kräver en exakt koncentration på 2,5 ml/l vid 71–77 °C för att hydrolysera mjölkfetter utan att bryta ner gummipackningar. Syrliga lösningar måste ha ett pH-värde mellan 3,0 och 4,0 för att effektivt lösa kalk- och magnesiumavlagringar. Tre kategorier av rengöringsmedel hanterar olika utmaningar:

- Högalkaliska formuleringar riktas mot envisa rester av protein och fett

- Blandningar med salpetersyra förhindrar bildning av mjölksten i regioner med hårt vatten

- Klorbaserade desinfektionsmedel ger snabb, bredspektrig bakteriereduktion (99,9 %)

Temperaturavvikelser utöver ±5 °C minskar rengöringseffekten med 30–45 %, enligt forskning publicerad i Journal of Dairy Science . Titreringsprovtagning vart 500:e rengöringscykel säkerställer konsekvent dosering, medan bedömning av vattnets hårdhet styr produktval för att undvika förtidig svällning eller sprickbildning i packningar.

Systemspecifika rengöringsprotokoll för Mjölkmaskin Typer

Rörsystem kontra bucket-system: Förebyggande av biofilm i rostfritt stål och gummikomponenter

Att kontrollera biofilmer kräver anpassade metoder för olika system. För bucket går man tillväga genom att först demontera alla delar som liner, packningar och ventiler manuellt innan de skrubbas med heta alkaliska lösningar. Anledningen? De små sprickorna i gammalt gummi skapar perfekta platser där biofilmer kan gömma sig. Rörsystem har sina egna utmaningar också. Under rengöring-i-placering (CIP)-cykler är det mycket viktigt att upprätthålla en kraftigt turbulent flödesprofil. Temperaturen måste nå minst 120 grader Fahrenheit vid utloppet för att förhindra att mjölkproteiner sätter sig igen. Vad har dessa system gemensamt? Båda har problemzoner som ingen vill tänka på. Svetsfogar och leder i rostfritt stål tenderar att samla på sig proteiner som skyddar skadliga bakterier, och gummidelar försämras bara med åldern, vilket skapar fler vrår och sprickor där problem kan uppstå.

En undersökning från 2023 om sanitet fann att hinksystem visade 32 % högre återkommande bakterietäthet när komponenter inte vändes upp och ner för fullständig avrinning efter torkning – vilket understryker vikten av lufttorkningsorientering. Termisk validering av alkalisk tvätttemperatur vid kritiska punkter är fortfarande den mest tillförlitliga prediktorn för långsiktig förebyggande av mjölksten i båda konstruktionerna.

Desinfektion av bulktankar: Frekvens, termisk stabilitet och testning av rester efter rengöring

Bulktankar måste desinficeras efter varje mjölkupphämtning med termiskt stabila medel som är effektiva ovan 140°F. Branschstandarder – inklusive National Mastitis Council och FDA Grade "A" Pasteurized Milk Ordinance – kräver veckovisa djuprengöringscykler med syrarinsningar för att ta bort mineralskal, verifierat via ATP-swab-testning.

Diskmedlets prestanda minskar med 18 % per 10°F under optimal temperatur, vilket understryker behovet av kalibrerade temperaturgivare vid tankens inlopp och utlopp. Verifiering efter rengöring inkluderar:

- Trippelrengöring med konduktivitetsmätning för att upptäcka alkalisk medföring

- Slutlig sköljvatten-pH ≤6,5 (mätt vid utlopp)

- Visuell undersökning för vattenperling, vilket indikerar hydrofoba restfilmer

Månatliga ytbakteriekulturer ger långsiktig säkerställning; koliforma bakterier som överstiger 100 CFU/cm² utlöser fullständig systemrevalidering och rotorsaksanalys.

Kritiska underhållsuppgifter och scheman för mjölkmaskiner

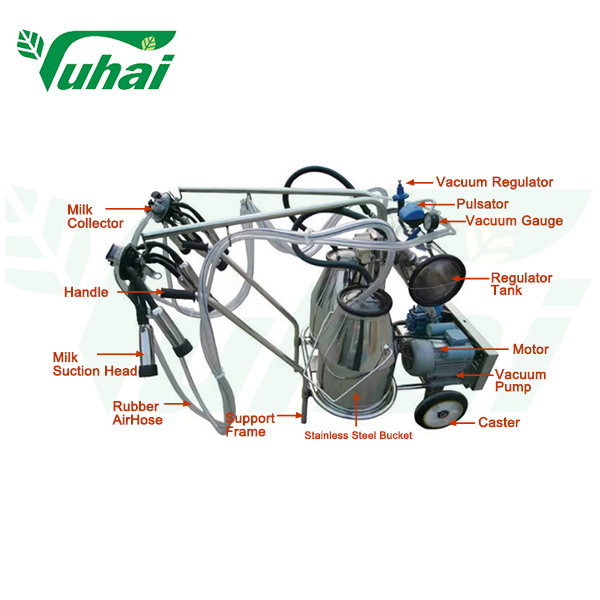

Pulsatorkalibrering, vakuumregulatorkontroller och tätningar utbytts enligt intervall

Regelbunden underhållsarbete har en direkt inverkan på mjölkens kvalitet, hur väl djuren behandlas och hur länge utrustningen håller innan den behöver bytas ut. När det gäller pulsatorer måste de kalibreras antingen en gång i månaden eller vartannat månad beroende på hur mycket de används. Detta hjälper till att bibehålla konstanta pulsationshastigheter under hela processen. Om cyklingen blir oregelbunden kan det leda till problem vid spenen och gör också mjölkutvinningen mindre effektiv i stort. För vakuumregulatorer bör bönder kontrollera dessa veckovis för att säkerställa att trycket hålls inom det korrekta intervallet på cirka 42 till 50 kilopascal. För högt eller för lågt tryck orsakar problem som t.ex. slirning av linrar under mjölkning, lämnar kvar mjölk i juvret eller till och med skadar känsliga vävnader. Och glöm inte heller tätningsringarna. Dessa behöver vanligtvis bytas efter ungefär 1 200 mjölkningar eller cirka var sjätte månad, beroende på vilket som inträffar först. Nya tätningsringar förhindrar att bakterier kommer in i systemet genom slitna tätningsytor i klorna, linrarna och husenheten i mjölkklustren.

Balansera mjölksäkerhet, rengöringseffektivitet och mjölkmaskiners livslängd

Bevisbaserade avvägningar: Alkalisk tvättfrekvens kontra slitaget på komponenter under 3 år (Fältstudie från YUYAO YUHAI, 2023)

Att tvätta utrustning dagligen med alkaliska lösningar ger den bästa mikrobiell kontroll, men det innebär en kostnad för viktiga delar över tid. En studie från 2023 som undersökte 42 mejerier över hela landet såg något intressant hända. Den dagliga rengöringsplanen faktiskt förkortade livslängden på pulsatorgummihinnor och gummifodrar med cirka 15 % jämfört med rengöring vartannan dag. Och gissar du vad? Mjölken fortfarande uppfyllde alla krav för bakterienivåer (under 10 000 CFU/mL), så det fanns egentligen ingen säkerhetsmässig fördel. Vad forskarna däremot observerade var att tätningsringar började bli hårdare snabbare, och små gropor började bildas på rostfria stelytor efter att de ständigt exponerats för höga pH-förhållanden. Dessa effekter byggs upp gradvis men kan leda till större problem längre fram om de inte övervakas noggrant.

Enligt ny forskning kan medelstora mejerier överväga att kombinera olika rengöringsmetoder. Efter morgonmolkningen är det meningsfullt att utföra en fullständig alkalisk rengöring. Sedan, vid samlingsmolkning på kvällen, bör man byta till riktade sura sköljningar istället. Lantbrukare som följde denna rutin såg att deras utrustning höll längre, med ungefär 11 procent mindre slitage på komponenter efter tre år. Dessutom uppfyllde de alla nationella krav för mjölkhygien. Detta inkluderar viktiga riktlinjer från organisationer som International Dairy Federation samt Codex Alimentarius. För många mjölkproducenter som oroar sig för både kostnader och kvalitetskontroll kan att hitta sådana praktiska lösningar göra en verklig skillnad i dagliga driftsoperationer.

Vanliga frågor

Vad är det främsta syftet med stegvis rengöring i mjölkmaskiner?

Stegvis rengöring är utformad för att ta bort mjölkrester, patogener och mineralavlagringar samtidigt som utrustningens livslängd förlängs. Varje rengöringssteg förbereder ytor för nästa steg samtidigt som skador eller återförorening förhindss.

Varför är omedelbar skölning viktig efter mjölkning?

Omedelbar skölning förhindrar protein denaturering på rostfria stålytor och minskar risken för oåterkallelig upphopning av mjölstens.

Hur ofta bör bulkbehållare saneras?

Bulkbehållare bör saneras efter varje mjölkinsamling och genomgå veckovisa djuprengöringscykler med sura skölningar enligt branschstandarder.

Varför slits komponenter snabbare vid daglig alkalisk rengöring?

Daglig alkalisk rengöring ger utmärkt mikrobiell kontroll men påskyndar slitage på pulsator membraner och gummifodringar på grund av den konstanta exponering för höga pH-förhållanden.