পাঁচ-পর্যায় দুগ্ধ ব্যবস্থা যন্ত্র পরিষ্কার প্রক্রিয়া

ক্লিনজ – ক্ষার ধোয়া – অ্যাসিড ক্লিনজ – স্যানিটাইজ – শুকানো: উদ্দেশ্য, ক্রম যুক্তি এবং সময়কাল

প্রমাণীকৃত পাঁচ-পর্যায় প্রোটোকল দুগ্ধের অবশিষ্ট, রোগজীবাণু এবং খনিজ জমা অপসারণ করে যন্ত্রপাতির আয়ু বাড়ায়। ক্রমটি রাসায়নিক সামগ্রীর সামঞ্জস্য নীতি অনুসরণ করে—প্রতিটি ধাপ পরবর্তী ধাপের জন্য পৃষ্ঠকে প্রস্তুত করে এবং ক্ষতি বা পুনরায় দূষণ রোধ করে।

ডেইরি-নির্দিষ্ট ডিটারজেন্ট নির্দেশাবলী: তাপমাত্রা, গাঢ়ত্ব এবং পণ্য নির্বাচন

দুগ্ধ চর্বি জলীকরণ করার জন্য রাবার সিলগুলি ক্ষতিগ্রস্ত না হয় সেজন্য 71–77°C তাপমাত্রায় সঠিক 2.5 mL/L ঘনত্বের ক্ষারীয় ডিটারজেন্ট প্রয়োজন। ক্যালসিয়াম এবং ম্যাগনেসিয়াম অবক্ষেপ দ্রবীভূত করতে কার্যকরভাবে অম্লীয় দ্রবণ pH 3.0–4.0-এর মধ্যে কাজ করতে হবে। তিনটি ডিটারজেন্ট শ্রেণী আলাদা চ্যালেঞ্জগুলি সমাধান করে:

- উচ্চ-ক্ষারীয় ফর্মুলেশন জটিল প্রোটিন এবং চর্বি অবশিষ্টাংশগুলি লক্ষ্য করে

- নাইট্রিক অ্যাসিড মিশ্রণ কঠিন জলের অঞ্চলে দুগ্ধপাথর গঠন প্রতিরোধ করে

- ক্লোরিন-ভিত্তিক স্যানিটাইজার দ্রুত, ব্যাপক-স্পেকট্রাম ব্যাকটিরিয়া হ্রাস (99.9%) প্রদান করে

±5°C এর বাইরে তাপমাত্রার বিচ্যুতি Journel of Dairy Science-এ প্রকাশিত গবেষণা অনুযায়ী 30–45% পর্যন্ত পরিষ্কারের কার্যকারিতা হ্রাস করে ডেইরি বিজ্ঞান জার্নাল . প্রতি 500টি পরিষ্কারের চক্রে টাইট্রেশন পরীক্ষা সঙ্গতিপূর্ণ মাত্রা নিশ্চিত করে, যখন জলের কঠিনতা মূল্যায়ন জিওয়াস্কেটের আগেভাগে ফোলা বা ফাটা এড়াতে পণ্য নির্বাচনে পথ নির্দেশ করে।

জন্য সিস্টেম-নির্দিষ্ট পরিষ্কারের প্রোটোকল দুগ্ধ ব্যবস্থা যন্ত্র প্রকার

পাইপলাইন বনাম বালতি সিস্টেম: স্টেইনলেস স্টিল এবং রাবার উপাদানগুলিতে বায়োফিল্ম প্রতিরোধ

বিভিন্ন সিস্টেমের জন্য বায়োফিল্ম নিয়ন্ত্রণের জন্য আলাদা আলাদা পদ্ধতির প্রয়োজন। বালতির ক্ষেত্রে, প্রথমে লাইনার, গ্যাস্কেট এবং ভালভগুলির মতো সমস্ত অংশ হাতে খুলে নেওয়া হয়, তারপর গরম ক্ষারীয় দ্রবণ দিয়ে ঘষে পরিষ্কার করা হয়। কেন? কারণ পুরানো রাবারের সূক্ষ্ম ফাটলগুলি বায়োফিল্মের জন্য লুকানোর নিখুঁত জায়গা তৈরি করে। পাইপলাইন সিস্টেমগুলিও নিজস্ব চ্যালেঞ্জ তৈরি করে। ক্লিন-ইন-প্লেস চক্রের সময়, প্রবাহকে খুব টার্বুলেন্ট রাখা অত্যন্ত গুরুত্বপূর্ণ। দুগ্ধজাতীয় কঠিন পদার্থ আবার জমা না হওয়া নিশ্চিত করতে ডিসচার্জ প্রান্তে তাপমাত্রা কমপক্ষে 120 ডিগ্রি ফারেনহাইট পৌঁছাতে হবে। এই সেটআপগুলিকে কী যুক্ত করে? এগুলি উভয়েরই এমন জায়গা থাকে যেগুলি কেউ ভাবতে চায় না। স্টেইনলেস স্টিলের ওয়েল্ড এবং জয়েন্টগুলিতে প্রোটিন জমা হয় যা খারাপ ব্যাকটেরিয়াকে সুরক্ষা দেয়, এবং রাবারের অংশগুলি বয়সের সাথে আরও খারাপ হয়ে যায়, সমস্যা শুরু হওয়ার জন্য আরও বেশি জায়গা তৈরি করে।

২০২৩ সালের একটি স্বাস্থ্যবিধি গবেষণায় দেখা গেছে যে, যখন শুকানোর পর সম্পূর্ণ ড্রেনেশনের জন্য উপাদানগুলি বিপরীতমুখী করা হয়নি তখন বালতি সিস্টেমগুলিতে ৩২% বেশি ব্যাকটেরিয়া পুনরাবৃত্তি দেখা গেছে। উভয় ডিজাইনেই সমালোচনামূলক পয়েন্টগুলিতে ক্ষারীয় ওয়াশ তাপমাত্রার তাপীয় বৈধতা দীর্ঘমেয়াদী মিল্কস্টোন প্রতিরোধের সবচেয়ে নির্ভরযোগ্য ভবিষ্যদ্বাণীকারী হিসাবে রয়ে গেছে।

বাল্ক ট্যাঙ্ক স্যানিটাইজেশনঃ ফ্রিকোয়েন্সি, তাপীয় স্থিতিশীলতা, এবং পরিষ্কারের পরে অবশিষ্টাংশ পরীক্ষা

১৪০ ডিগ্রি ফারেনহাইটের উপরে কার্যকর তাপীয়ভাবে স্থিতিশীল এজেন্ট ব্যবহার করে প্রতিটি দুধ সংগ্রহের পরে বাল্ক ট্যাঙ্কগুলিকে স্যানিটাইজ করা উচিত। শিল্পের মানগুলি জাতীয় মাস্টাইটিস কাউন্সিল এবং এফডিএ গ্রেড এ পাস্তুরাইজড

অপ্টিম তাপমাত্রার নিচে 10 ডিগ্রি ফারেনহাইট প্রতি ডিটারজেন্ট পারফরম্যান্স 18% হ্রাস পায়, ট্যাঙ্কের ইনপুট এবং আউটপুটগুলিতে ক্যালিব্রেটেড তাপমাত্রা সেন্সরগুলির প্রয়োজনীয়তাকে তুলে ধরে। পরিস্কারের পর যাচাইকরণে নিম্নলিখিত বিষয়গুলি অন্তর্ভুক্ত রয়েছেঃ

- ক্ষারীয় অবশিষ্ট পরিবহন শনাক্ত করার জন্য ট্রিপল-রিন্স কন্ডাক্টিভিটি পরীক্ষা

- চূড়ান্ত রিন্স জলের pH ≤6.5 (আউটলেটে পরিমাপ করা হয়েছে)

- জলের বিবন্ধনের জন্য দৃশ্যমান পরিদর্শন, যা জলবিধারণ অবশিষ্ট ফিল্ম নির্দেশ করে

মাসিক পৃষ্ঠের ব্যাকটেরিয়াল কালচার দীর্ঘমান নিশ্চয়তা প্রদান করে; 100 CFU/cm² অতিক্রম করলে সম্পূর্ণ সিস্টেম পুনরায় বৈধতা এবং মূল-কারণ বিশ্লেষণ চালু হয়

গুরুত্বপূর্ণ দুগ্ধ যন্ত্র রক্ষণাবেক্ষণ কাজ এবং সময়সূচী

পালসেটর ক্যালিব্রেশন, ভ্যাকুয়াম রেগুলেটর পরীক্ষা এবং গ্যাসকেট প্রতিস্থাপনের সময়সীমা

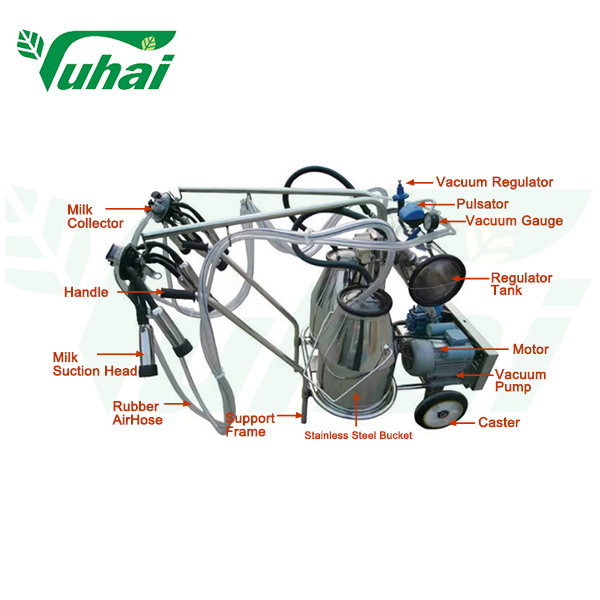

নিয়মিত রক্ষণাবেক্ষণের কাজ দুধের মান, পশুদের আচরণ এবং প্রতিস্থাপনের আগে যন্ত্রপাতি কতদিন টিকবে তার উপর সরাসরি প্রভাব ফেলে। পালসেটরগুলির ক্ষেত্রে, তাদের ব্যবহারের ঘনত্বের উপর ভিত্তি করে মাসেকবার বা প্রতি দুমাস পরপর ক্যালিব্রেশন করা প্রয়োজন। এটি প্রক্রিয়াজুড়ে স্থির পালসেশন হার বজায় রাখতে সাহায্য করে। যদি সাইক্লিং অনিয়মিত হয়ে যায়, তবে সেটি দুগ্ধনালীর প্রান্তে সমস্যা তৈরি করতে পারে এবং মিল্ক নিষ্কাশনের দক্ষতা হ্রাস করে। ভ্যাকুয়াম রেগুলেটরের ক্ষেত্রে, চাপ 42 থেকে 50 কিলোপাস্কালের মধ্যে সঠিক পরিসরে রয়েছে কিনা তা কৃষকদের সপ্তাহে পরীক্ষা করা উচিত। অতিরিক্ত বা অপর্যাপ্ত চাপ দুগ্ধযন্ত্রের সময় লাইনার পিছলে যাওয়া, দুগ্ধথলির মধ্যে কিছু দুধ অবশিষ্ট রেখে যাওয়া বা সংবেদনশীল টিস্যুতে ক্ষতি করার মতো সমস্যা সৃষ্টি করে। এবং গ্যাসকেটগুলির কথা ভুলবেন না। সাধারণত প্রায় 1,200 বার দুগ্ধযন্ত্র বা প্রায় ছয় মাস পরে, যেটি আগে হয় সেটির আগে প্রতিস্থাপন করা প্রয়োজন। নতুন গ্যাসকেট দুগ্ধযন্ত্র ক্লাস্টারের ক্লো, লাইনার এবং হাউজিং ইউনিটে অবস্থানে ক্ষয়ে যাওয়া সিলগুলির মধ্য দিয়ে ব্যাকটেরিয়া প্রবেশ করা বন্ধ করে।

দুগ্ধ নিরাপত্তা, পরিষ্কারের দক্ষতা এবং দুগ্ধ যন্ত্রের আয়ুর মধ্যে ভারসাম্য বজায় রাখা

প্রমাণ-ভিত্তিক বাণিজ্যিক আপস: ক্ষারীয় ধোয়ার ঘনত্ব বনাম 3 বছর ধরে উপাদানের ক্ষয় (ইউয়াও ইউহাই ক্ষেত্র গবেষণা, 2023)

ক্ষারীয় দ্রবণ দিয়ে প্রতিদিন ধোয়ার সরঞ্জাম পরিষ্কার করা সূক্ষ্মজীবনের উপর নিয়ন্ত্রণ আসার সবচেয়ে ভালো উপায়, কিন্তু সময়ের সাথে সাথে এটি গুরুত্বপূর্ণ অংশগুলির জন্য ক্ষতিকর হয়ে ওঠে। 2023 সালের একটি গবেষণায় দেশজুড়ে 42টি ডেয়ারি খামার পর্যবেক্ষণ করা হয়েছিল এবং একটি আকর্ষক ঘটনা লক্ষ্য করা হয়েছিল। প্রতিদিন পরিষ্কারের পরিকল্পনা আসলে প্রতিদিন পরিষ্কারের তুলনায় পালসেটর ডায়াফ্রাম এবং রাবার লাইনারগুলির আয়ু প্রায় 15% কমিয়ে দিয়েছিল। এবং কী মজার ব্যাপার? দুধ এখনও ব্যাকটেরিয়ার মাত্রা (10,000 CFU/মিলির নিচে) সম্পর্কিত সমস্ত নিয়মকানুন মেনে চলেছিল, তাই নিরাপত্তার দিক থেকে বিশেষ কোনো সুবিধা ছিল না। তবে গবেষকদের লক্ষ্য ছিল যে, গ্যাস্কেটগুলি ধীরে ধীরে আরও শক্ত হয়ে উঠছিল এবং উচ্চ pH অবস্থার সঙ্গে ধাতব স্টেইনলেস স্টিলের উপর ক্ষুদ্র ক্ষুদ্র গর্ত তৈরি হতে শুরু করেছিল। এই প্রভাবগুলি ধীরে ধীরে জমা হয়, কিন্তু যদি সতর্কতার সাথে পর্যবেক্ষণ না করা হয় তবে ভবিষ্যতে বড় সমস্যা তৈরি করতে পারে।

সদ্য প্রকাশিত গবেষণা অনুসারে, মধ্যম আকারের ডেইরি খামারগুলি বিভিন্ন পদ্ধতি মিশ্রিত করে পরিষ্কারণ পদ্ধতি অনুসরণ করার চেষ্টা করতে পারেন। সকালের দুধ দোহন শেষে একটি সম্পূর্ণ ক্ষারীয় ধোয়া পদ্ধতি অনুসরণ করা যুক্তিযুক্ত। তারপর সন্ধ্যায় দুধ সংগ্রহের সময়, লক্ষ্য করে অম্লীয় ধোয়া পদ্ধতি ব্যবহার করুন। যেসব কৃষকরা এই পদ্ধতি অনুসরণ করেছেন, তাদের সরঞ্জামগুলি তিন বছর পরে প্রায় ১১ শতাংশ কম ক্ষয় হয়েছে এবং সরঞ্জামগুলি দীর্ঘস্থায়ী হয়েছে। এছাড়াও তারা সারা দেশের সব প্রয়োজনীয় দুধের নিরাপত্তা মানদণ্ড মেনে চলেছে। এর মধ্যে আন্তর্জাতিক ডেইরি ফেডারেশন এবং কোডেক্স অ্যালিমেনটেরিয়াস-এর মতো গুরুত্বপূর্ণ নির্দেশাবলী অন্তর্ভুক্ত। খরচ এবং মান নিয়ন্ত্রণ উভয় বিষয়ে উদ্বিগ্ন অনেক ডেইরি অপারেটরদের জন্য, এমন ব্যবহারিক সমাধান খুঁজে পাওয়া দৈনিক কার্যক্রমে বাস্তব পার্থক্য তৈরি করতে পারে।

FAQ

দুধ দোহন মেশিনে পর্যায়ক্রমে পরিষ্কারণের প্রাথমিক উদ্দেশ্য কী?

পর্যায়ক্রমিক পরিষ্করণ দুগ্ধ অবশেষ, রোগজীবাণু এবং খনিজ জমা অপসারণ করার জন্য ডিজাইন করা হয়েছে এবং সরঞ্জামের আয়ু বাড়িয়ে দেয়। প্রতিটি পরিষ্করণ পর্যায় পরবর্তী পর্যায়ের জন্য পৃষ্ঠতল প্রস্তুত করে এবং ক্ষতি বা পুনঃদূষণ প্রতিরোধ করে।

দুগ্ধ সংগ্রহের পরে তাৎক্ষণিক ধোয়া কেন গুরুত্বপূর্ণ?

তাৎক্ষণিক ধোয়া স্টেইনলেস স্টিলের পৃষ্ঠে প্রোটিন বিঘটন প্রতিরোধ করে এবং দুগ্ধপাথর চিরস্থায়ীভাবে জমা হওয়ার সম্ভাবনা কমায়।

বাল্ক ট্যাঙ্কগুলি কত ঘন ঘন জীবাণুমুক্ত করা উচিত?

বাল্ক ট্যাঙ্কগুলি প্রতিবার দুগ্ধ সংগ্রহের পরে জীবাণুমুক্ত করা উচিত এবং শিল্প মানদণ্ড অনুযায়ী সাপ্তাহিক গভীর পরিষ্করণ চক্র এবং অ্যাসিড ধোয়া প্রয়োজন।

দৈনিক ক্ষারীয় ধোয়ার কারণে উপাদানগুলি কেন দ্রুত ক্ষয় হয়?

দৈনিক ক্ষারীয় ধোয়া দুর্দান্ত জীবাণু নিয়ন্ত্রণ প্রদান করে কিন্তু উচ্চ pH অবস্থার সাথে ক্রমাগত সংস্পর্শের কারণে পালসেটর ডায়াফ্রাম এবং রাবার লাইনারগুলির ক্ষয় ত্বরান্বিত করে।