Fünf-Stufen Melkmaschine Reinigungsprozess

Spülen – Alkalische Wäsche – Säurespülen – Desinfizieren – Trocknen: Zweck, logische Reihenfolge und Timing

Ein validiertes fünfstufiges Verfahren entfernt Milchrückstände, Krankheitserreger und Ablagerungen, während es die Lebensdauer der Ausrüstung verlängert. Die Reihenfolge folgt den Grundsätzen der chemischen Verträglichkeit – jeder Schritt bereitet die Oberfläche für den nächsten vor und verhindert Beschädigungen oder erneute Kontamination.

Richtlinien für milchspezifische Reinigungsmittel: Temperaturen, Konzentrationen und Produktauswahl

Alkalische Reinigungsmittel erfordern eine genaue Konzentration von 2,5 mL/L bei 71–77 °C, um Milchfette durch Hydrolyse abzubauen, ohne Gummidichtungen zu beschädigen. Saure Lösungen müssen im pH-Bereich von 3,0–4,0 arbeiten, um Ablagerungen aus Calcium und Magnesium effektiv aufzulösen. Drei Reinigungsmittelkategorien begegnen unterschiedlichen Herausforderungen:

- Hochalkalische Formulierungen bekämpfen hartnäckige Protein- und Fettreste

- Salpetersäure-basierte Mischungen verhindern Milchsteinbildung in Regionen mit hartem Wasser

- Chlorbasierte Desinfektionsmittel gewährleisten eine schnelle, breitbandige Keimreduktion (99,9 %)

Temperaturschwankungen außerhalb von ±5 °C verringern die Reinigungsleistung um 30–45 %, wie in der Zeitschrift Journal of Dairy Science veröffentlichte Forschung zeigt. Eine Titration alle 500 Reinigungszyklen stellt eine gleichbleibende Dosierung sicher, während die Beurteilung der Wasserhärte die Produktauswahl leitet, um vorzeitiges Quellen oder Reißen von Dichtungen zu vermeiden.

Systemspezifische Reinigungsprotokolle für Melkmaschine Typen

Rohrleitungssysteme im Vergleich zu Behälter-Systemen: Verhinderung von Biofilmen in Edelstahl- und Gummikomponenten

Die Kontrolle von Biofilmen erfordert maßgeschneiderte Ansätze für verschiedene Systeme. Bei Behältern steht das manuelle Zerlegen aller Teile wie Innenfutter, Dichtungen und Ventile am Anfang, bevor sie mit heißen alkalischen Lösungen gereinigt werden. Der Grund? Winzige Risse in altem Gummi schaffen ideale Stellen, an denen sich Biofilme verbergen können. Auch Rohrleitungssysteme bringen eigene Herausforderungen mit sich. Während der CIP-Reinigung (Clean-in-Place) ist es sehr wichtig, eine stark turbulente Strömung aufrechtzuerhalten. Die Temperaturen müssen am Auslass mindestens 120 Grad Fahrenheit erreichen, um zu verhindern, dass sich Milchbestandteile wieder ablagern. Was verbindet diese Anlagen? Beide weisen kritische Stellen auf, an die niemand gerne denkt. Schweißnähte und Übergänge aus Edelstahl neigen dazu, Proteine anzusammeln, die schädliche Bakterien schützen, und Gummiteile verschlechtern sich mit dem Alter, wodurch immer mehr Ecken und Kanten entstehen, in denen Probleme entstehen können.

Eine Sanitärstudie aus 2023 ergab, dass Eimersysteme eine 32 % höhere bakterielle Rückkehr aufweisen, wenn Komponenten nach dem Trocknen nicht auf den Kopf gestellt werden, um eine vollständige Entwässerung zu gewährleisten – was die Bedeutung der Lufttrocknungsorientierung unterstreicht. Die thermische Validierung der alkalischen Waschtemperatur an kritischen Punkten bleibt der zuverlässigste Prädikator zur langfristigen Verhinderung von Milchstein bei beiden Designs.

Desinfektion von Großbehältern: Häufigkeit, thermische Stabilität und Rückstandstests nach der Reinigung

Großbehälter müssen nach jeder Milchentnahme mit thermisch stabilen Mitteln desinfiziert werden, die oberhalb von 140 °F wirksam sind. Branchenstandards – einschließlich des National Mastitis Council und der FDA Grade „A“ Pasteurisierte-Milch-Verordnung – schreiben wöchentliche Intensivreinigungszyklen mit sauren Spülgängen vor, um mineralische Ablagerungen zu entfernen, die mittels ATP-Abstrichtests überprüft werden.

Die Reinigungsmittelleistung sinkt um 18 % pro 10 °F unter der optimalen Temperatur, was die Notwendigkeit kalibrierter Temperatursensoren an Tankzulauf- und -ausläufen unterstreicht. Die Verifizierung nach der Reinigung umfasst:

- Dreifach-Spülleitfähigkeitstests zur Erkennung von alkalischer Mitführung

- PH-Wert des Endspülwassers ≤6,5 (gemessen am Auslass)

- Sichtprüfung auf Wasserperlung, die auf hydrophobe Rückstandsfilme hinweist

Monatliche Oberflächenbakterienkulturen bieten langfristige Sicherheit; bei koliformen Zählwerten über 100 KBE/cm² wird eine vollständige Systemrevalidierung und Ursachenanalyse ausgelöst

Kritische Wartungsaufgaben und Wartungspläne für Melkmaschinen

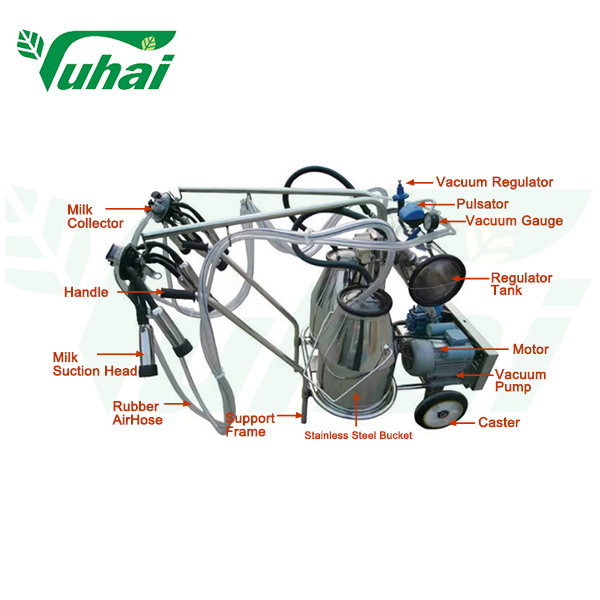

Pulsator-Kalibrierung, Vakuumregler-Prüfungen und Dichtungswechselintervalle

Regelmäßige Wartungsarbeiten haben direkten Einfluss auf die Milchqualität, die Tierbehandlung und die Lebensdauer der Ausrüstung, bevor ein Austausch notwendig wird. Bei Pulsatoren ist je nach Nutzungshäufigkeit eine Kalibrierung einmal pro Monat oder alle zwei Monate erforderlich. Dies hilft, eine gleichbleibende Pulsationsrate während des gesamten Prozesses aufrechtzuerhalten. Wenn sich die Pulsation unregelmäßig wird, kann dies zu Problemen an den Zitzen führen und die Milchausbeute insgesamt weniger effizient machen. Bei Vakuumreglern sollten Landwirte diese wöchentlich überprüfen, um sicherzustellen, dass der Druck im korrekten Bereich von etwa 42 bis 50 Kilopascal bleibt. Ein zu hoher oder zu niedriger Druck verursacht Probleme wie Saugkippenschlupf während des Melkens, hinterlässt Milch im Euter oder kann sogar empfindliches Gewebe schädigen. Und vergessen Sie auch die Dichtungen nicht. Diese müssen in der Regel nach etwa 1.200 Melkvorgängen oder ungefähr alle sechs Monate ausgetauscht werden, je nachdem, welches Ereignis zuerst eintritt. Frische Dichtungen verhindern, dass Bakterien über abgenutzte Dichtungen in die Klauen, Saugkippchen und Gehäuseeinheiten der Melkcluster eindringen.

Ausgewogenes Verhältnis zwischen Milchsicherheit, Reinigungswirksamkeit und Lebensdauer der Melkmaschine

Wissenschaftlich fundierte Abwägungen: Häufigkeit alkalischer Spülungen im Vergleich zu Bauteilabnutzung über 3 Jahre (Feldstudie YUYAO YUHAI, 2023)

Die tägliche Reinigung von Meldausrüstung mit alkalischen Lösungen bietet die beste mikrobielle Kontrolle, verursacht aber auf Dauer Kosten für wichtige Bauteile. Eine Studie aus 2023 untersuchte 42 Milchviehbetriebe im ganzen Land und zeigte ein interessantes Ergebnis: Der tägliche Reinigungsplan verkürzte tatsächlich die Lebensdauer der Pulsator-Membranen und Gummi-Futter durchschnittlich um etwa 15 % im Vergleich zur Reinigung jeden zweiten Tag. Und was ist noch bemerkenswert? Die Milch erfüllte dennoch alle gesetzlichen Vorgaben für Bakterienwerte (unter 10.000 KBE/mL), sodass bezüglich Sicherheit kein wirklicher Vorteil bestand. Was die Forscher jedoch bemerkten, war, dass die Dichtungen schneller hart wurden und sich winzige Grübchen auf Edelstahloberflächen bildeten, nachdem sie ständig hohen pH-Werten ausgesetzt waren. Diese Effekte häufen sich schleichend an und können langfristig zu größeren Problemen führen, wenn sie nicht sorgfältig überwacht werden.

Laut aktueller Forschung sollten mittelgroße Milchbetriebe in Erwägung ziehen, verschiedene Reinigungsmethoden zu kombinieren. Nach der morgendlichen Melkzeit ist eine vollständige alkalische Reinigung sinnvoll. Bei der Abendmelkung hingegen sollte man auf gezielte saure Spülgänge umstellen. Landwirte, die diese Reinigungsroutine befolgten, berichteten, dass ihre Ausrüstung länger hält und nach drei Jahren etwa 11 Prozent weniger Verschleiß an den Bauteilen aufweist. Zudem blieben sie stets innerhalb der vorgeschriebenen Milchsicherheitsstandards im gesamten Land. Dazu gehören wichtige Richtlinien von Organisationen wie der International Dairy Federation sowie des Codex Alimentarius. Für viele Milchbetriebe, die sowohl Kosten als auch Qualitätskontrolle im Blick haben, können solche praktischen Lösungen einen echten Unterschied im täglichen Betrieb ausmachen.

FAQ

Was ist der Hauptzweck der schrittweisen Reinigung in Melkmaschinen?

Die stufenweise Reinigung ist darauf ausgelegt, Milchrückstände, Krankheitserreger und Ablagerungen von Mineralien zu entfernen und gleichzeitig die Lebensdauer der Ausrüstung zu verlängern. Jede Reinigungsstufe bereitet die Oberflächen für die nächste vor und verhindert Beschädigungen oder erneute Kontamination.

Warum ist eine sofortige Spülung nach dem Melken wichtig?

Eine sofortige Spülung verhindert die Denaturierung von Proteinen auf Edelstahloberflächen und verringert die Wahrscheinlichkeit einer irreversiblen Anreicherung von Milchstein.

Wie häufig sollten Sammeltanks desinfiziert werden?

Sammeltanks sollten nach jeder Milchaufnahme desinfiziert und wöchentlich tiefenreinigt werden, einschließlich Säurespülungen gemäß den Industriestandards.

Warum verschleißen Komponenten bei täglicher alkalischer Reinigung schneller?

Die tägliche alkalische Reinigung bietet eine hervorragende mikrobielle Kontrolle, beschleunigt jedoch den Verschleiß von Pulsatordiaphragmen und Gummifutterungen aufgrund der ständigen Exposition gegenüber hohen pH-Werten.