Femtrinns Melkemaskin Rengjøringprosess

Spøl – Alkalisk vasking – Syrebasert spøl – Desinfisering – Tørking: Formål, sekvenslogikk og tidspunkt

En validert femtrinnsprotokoll fjerner melkerester, patogener og mineralavleiringer samtidig som det forlenger utstyrets levetid. Sekvensen følger prinsipper for kjemisk kompatibilitet – hvert trinn forbereder overflaten for det neste, samtidig som det forhindrer skader eller påføring av nye forurensninger.

Rengjøringsveiledning spesifikt for meieribransjen: Temperaturer, konsentrasjoner og produktvalg

Alkaliske rengjøringsmidler krever en nøyaktig konsentrasjon på 2,5 mL/L ved 71–77 °C for å hydrolysere melkefett uten å nedbryte gummitetninger. Sure løsninger må ha en pH-verdi mellom 3,0 og 4,0 for å løse kalk- og magnesiumavleiringer effektivt. Tre kategorier av rengjøringsmidler håndterer ulike utfordringer:

- Høy-alkaliske formuleringer målretter seg mot hardnekkede protein- og fettrest

- Saltsyreblandinger forebygger melkestein-dannelse i områder med hardt vann

- Klorbaserte desinfeksjonsmidler gir rask, bredspektret reduksjon av bakterier (99,9 %)

Avvik fra temperatur innenfor ±5 °C reduserer rengjøringseffekten med 30–45 %, ifølge forskning publisert i Journal of Dairy Science . Titrerings-testing hvert 500. rengjørings-syklus sikrer konsekvent dosering, mens vurdering av vannets hardhet styrer produktvalg for å unngå tidlig svelling eller sprekking av tetninger.

Systemspesifikke rengjøringsprotokoller for Melkemaskin Typer

Rørledningssystemer vs. bøttesystemer: Forebygging av biofilm i rustfritt stål og gummikomponenter

Styring av biofilmer krever tilpassede tiltak for ulike systemer. For bøtter begynner man med å demontere alle deler som liner, tetninger og ventiler manuelt, før man skrubber med varme alkaliske løsninger. Hvorfor? De mikroskopiske sprekker i gammelt gummi skaper perfekte steder der biofilmer kan gjemme seg. Rørledningssystemer har sine egne utfordringer også. Under rensing-i-plass-sykluser (CIP) er det svært viktig å opprettholde en kraftig turbulent strømning. Temperaturen må minst nå 120 grader Fahrenheit ved utløpet for å hindre at melkepartikler setter seg igjen. Hva har disse systemene til felles? De har begge problembelter som ingen ønsker å tenke på. Sveiser og ledd i rustfritt stål tenderer til å samle protein som beskytter skadelige bakterier, og gummikomponenter forverres bare med alderen og danner stadig flere groper og sprekker der problemer kan oppstå.

En sanitetstudie fra 2023 fant at bøttesystemer viste 32 % høyere forekomst av bakteriegjenvekst når komponentene ikke ble snudd for full tørring etter tørking—og understreker betydningen av lufttørkeorientering. Termisk validering av alkalisk vasketemperatur i kritiske punkter forblir den mest pålitelige prediktoren for langvarig forebygging av melkeskorpe i begge design.

Desinfeksjon av tankanlegg: Hyppighet, termisk stabilitet og testing av rester etter rengjøring

Bulktanker må desinfiseres etter hver melkeuttapping ved bruk av termisk stabile midler som er effektive over 140 °F. Bransjestandarder—including Nasjonalt Mastittutvalg og FDA Grade "A" Pasteurized Milk Ordinance—pålegger ukentlige dybrengjøringsrunder med syrevask for å fjerne mineralsk avleiring, bekreftet via ATP-svabtesting.

Detergentytelsen avtar med 18 % per 10 °F under optimal temperatur, noe som understreker behovet for kalibrerte temperatursensorer ved tankinntak og -utløp. Verifisering etter rengjøring inkluderer:

- Trekkering ledningsevnetester for å oppdage alkalisk medføring

- Sluttskyllingsvanns pH ≤6,5 (målt ved utløp)

- Visuell inspeksjon for vannperling, som indikerer hydrofobe restfilmer

Månedlige overflatebakteriekulturer gir langsiktig sikkerhet; koliformtall som overstiger 100 CFU/cm² utløser full systemrevalidering og analyse av rotårsak.

Kritiske vedlikeholdstiltak og tidsplaner for melkemaskiner

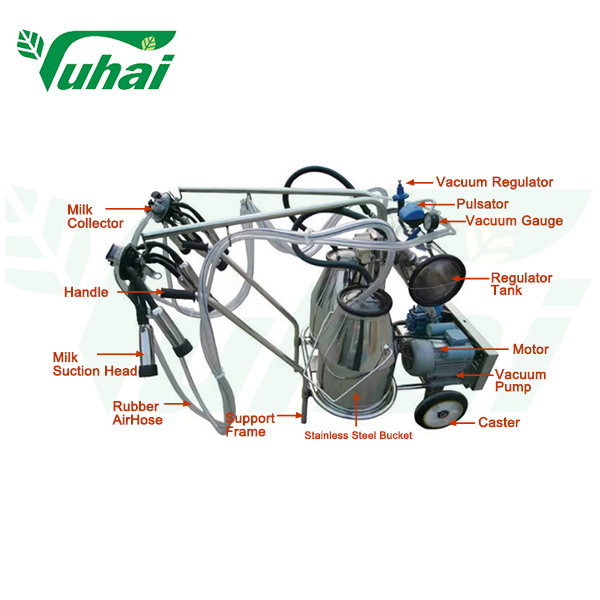

Pulsatorkalibrering, vakuumregulatorkontroller og intervaller for tetningsringsskifte

Rutinemessig vedlikehold har en direkte innvirkning på melkekvaliteten, dyrevelferd og hvor lenge utstyr varer før det må erstattes. Når det gjelder pulsatorer, må de kalibreres enten én gang i måneden eller annenhver måned, avhengig av hvor mye de er i bruk. Dette hjelper til med å opprettholde konsekvente pulsasjonsrater gjennom hele prosessen. Hvis pulsasjonen blir uregelmessig, kan det føre til problemer ved spytten og gjør melkingen mindre effektiv som helhet. For vakuumregulatorer bør landbrukere sjekke disse ukentlig for å sikre at trykket ligger innenfor riktig området på omtrent 42 til 50 kilopascal. For høyt eller for lavt trykk forårsaker problemer som sluring av begg under melking, etterlater melk i yra eller til og med skader empfindelige vev. Og ikke glem gummipakningene heller. De må typisk erstattes etter omtrent 1 200 melkinger eller grovt hvert sjette måned, avhengig av hvilken som inntreffer først. Nye gummipakninger forhindrer bakterier i komme inn i systemet gjennom slitte tetninger i klørene, beggene og husningene i melkeklubbene.

Balansering av melkesikkerhet, rengjøringseffektivitet og melkemaskiners levetid

Dokumenterte kompromisser: Hyppighet av alkalisk vasking mot delslitasje over 3 år (feltstudie fra YUYAO YUHAI, 2023)

Vasking av utstyr daglig med alkaliske løsninger gir best mikrobiell kontroll, men det har en kostnad over tid når det gjelder viktige deler. En studie fra 2023 som undersøkte 42 melkebruk over hele landet så noe interessant skje. Den daglige rengjøringsplanen reduserte faktisk levetiden til pulsator membraner og gummifôringer med rundt 15 % sammenliknet med rengjøring annenhver dag. Og hva tror du? Melken oppfylte fortsatt alle krav til bakterienivå (under 10 000 CFU/mL), så det var egentlig ingen fordeler når det gjelder sikkerhet. Det forskerne la merke til derimot var at tetninger begynte å bli harde raskere, og små gropete begynte å danne seg på rustfrie ståloverflater etter å ha vært utsatt for høy pH tilstander konstant. Disse effektene bygger seg gradvis opp, men kan føre til større problemer lenger ned veien hvis de ikke overvåkes nøye.

Ifølge ny forskning kan melkebruk med middels størrelse vurdere å kombinere ulike rengjøringsmetoder. Etter morgenspåkingen gir en fullstendig alkalisk vasking mening. Deretter, når man samler melk om kvelden, bør man bytte til målrettede syrevasker. Bonden som fulgte denne rutinen, så at utstyret deres varte lenger, med omtrent 11 prosent mindre slitasje på delene etter tre år. I tillegg holdt de seg innenfor alle kravene til melkesikkerhet over hele landet. Dette inkluderer viktige retningslinjer fra organisasjoner som International Dairy Federation samt Codex Alimentarius. For mange operatører i meierisektoren som er opptatt av både kostnader og kvalitetskontroll, kan slike praktiske løsninger gjøre en reell forskjell i den daglige driften.

Ofte stilte spørsmål

Hva er hovedformålet med trinnvis rengjøring av melkemaskiner?

Trinnvis rengjøring er designet for å fjerne melkerester, patogener og mineralavleiringer samtidig som utstyrets levetid forlenges. Hvert rengjøringssteg forbereder overflater til neste steg samtidig som skader eller påføring av nye forurensninger unngås.

Hvorfor er umiddelbar skylling viktig etter melking?

Umiddelbar skylling forhindrer proteins denaturering på rustfrie stålflater og reduserer sjansen for uopprettelig oppbygging av melkestein.

Hvor ofte bør tankvognsanlegg desinfiseres?

Tankvognsanlegg bør desinfiseres etter hver melkeuttakning og gjennomgå ukentlige dyprengjøringsrunder med syreskyll i henhold til bransjestandarder.

Hvorfor slites komponenter raskere ved daglig alkalisk vasking?

Daglig alkalisk vasking gir utmerket mikrobiell kontroll, men akselererer slitasje på pulsator membraner og gummi liner på grunn av konstant eksponering for høy pH.