Processo in Cinque Fasi Mungitrice Processo di Pulizia

Risciacquo – Lavaggio Alcalino – Risciacquo Acido – Sanificazione – Asciugatura: Scopo, Logica della Sequenza e Tempistiche

Un protocollo validato in cinque fasi rimuove i residui di latte, i patogeni e l'accumulo di minerali, prolungando la vita dell'attrezzatura. La sequenza segue i principi di compatibilità chimica: ogni fase prepara la superficie per la successiva, prevenendo danni o contaminazioni secondarie.

Linee Guida per Detergici Specifici per il Settore Lattiero: Temperature, Concentrazioni e Selezione del Prodotto

I detergenti alcalini richiedono una concentrazione precisa di 2,5 mL/L a 71–77°C per idrolizzare i grassi del latte senza degradare le guarnizioni in gomma. Le soluzioni acide devono operare con un pH compreso tra 3,0 e 4,0 per sciogliere efficacemente i depositi di calcio e magnesio. Tre categorie di detergenti affrontano sfide distinte:

- Formulazioni ad alto contenuto alcalino contrastano residui ostinati di proteine e grassi

- Miscele a base di acido nitrico prevengono la formazione di tartaro del latte nelle zone con acqua dura

- Disinfettanti a base di cloro garantiscono una rapida riduzione batterica a spettro ampio (99,9%)

Scostamenti di temperatura superiori a ±5°C riducono l'efficacia della pulizia del 30–45%, secondo ricerche pubblicate sul Journal of Dairy Science . Il test di titolazione ogni 500 cicli di pulizia garantisce un dosaggio costante, mentre la valutazione della durezza dell'acqua orienta la selezione del prodotto per evitare rigonfiamento prematuro o crepe nelle guarnizioni.

Protocolli di pulizia specifici per sistema per Mungitrice Tipi

Sistemi a tubo flessibile vs. sistemi a secchio: prevenire i biofilm nei componenti in acciaio inossidabile e gomma

Il controllo dei biofilm richiede approcci personalizzati per diversi sistemi. Per i secchi, è necessario smontare manualmente tutti quei componenti come rivestimenti, guarnizioni e valvole prima di strofinarli con soluzioni alcaline calde. Il motivo? Le minuscole crepe nella gomma vecchia creano punti perfetti in cui i biofilm possono nascondersi. Anche i sistemi a tubo flessibile presentano le loro sfide. Durante i cicli di pulizia in posto (CIP), mantenere un flusso altamente turbolento è molto importante. La temperatura deve raggiungere almeno 120 gradi Fahrenheit all'uscita per evitare che i solidi del latte si depositino nuovamente. Cosa accomuna questi impianti? Entrambi presentano punti critici a cui nessuno vuole pensare. Le saldature e i giunti in acciaio inossidabile tendono ad accumulare proteine che proteggono i batteri nocivi, e i componenti in gomma peggiorano con l'età, creando sempre più anfratti e fessure dove i problemi possono insorgere.

Uno studio del 2023 sulla sanificazione ha rilevato che i sistemi a secchio presentano un ricorrere batterico del 32% superiore quando le componenti non vengono capovolte per uno svuotamento completo dopo l'essiccazione, evidenziando l'importanza dell'orientamento durante l'essiccazione all'aria. La validazione termica della temperatura di lavaggio alcalino nei punti critici rimane il predittore più affidabile per la prevenzione a lungo termine della formazione di milkstone in entrambi i design.

Sanificazione delle Cisterne: Frequenza, Stabilità Termica e Test sui Residui Post-Pulizia

Le cisterne devono essere sanificate dopo ogni raccolta del latte utilizzando agenti termicamente stabili efficaci a temperature superiori ai 140°F. Gli standard del settore, inclusi quelli del National Mastitis Council e del FDA Grade “A” Pasteurized Milk Ordinance, richiedono cicli settimanali di pulizia approfondita con risciacqui acidi per rimuovere i depositi minerali, verificati tramite test con tamponi ATP.

L'efficacia dei detergenti diminuisce dell'18% ogni 10°F al di sotto della temperatura ottimale, sottolineando la necessità di sensori di temperatura calibrati agli ingressi e alle uscite della cisterna. La verifica post-pulizia include:

- Test di conducibilità con triplo risciacquo per rilevare il trascinamento di alcalini

- PH dell'acqua dell'ultimo risciacquo ≤6,5 (misurato all'uscita)

- Ispettione visiva per la formazione di gocce d'acqua, indicativa di film residui idrofobici

Colture batteriche mensili delle superfici forniscono garanzia nel tempo; il superamento di 100 UFC/cm² di conteggio di coliformi attiva una completa riconvalida del sistema e un'analisi della causa radice

Compiti e programmi critici di manutenzione della macchina per la mungitura

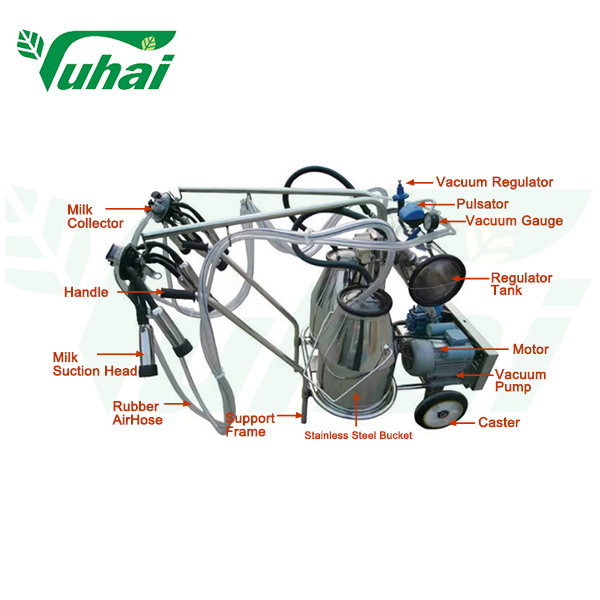

Calibrazione del pulsatore, verifiche del regolatore della depressione e intervalli di sostituzione delle guarnizioni

La manutenzione ordinaria ha un impatto diretto sulla qualità del latte, sul modo in cui gli animali vengono trattati e sulla durata degli equipaggiamenti prima che debbano essere sostituiti. Per quanto riguarda i pulsatori, essi devono essere calibrati una volta al mese o ogni due mesi, a seconda dell'intensità d'uso. Ciò aiuta a mantenere costante la frequenza di pulsazione durante tutto il processo. Se il ciclo diventa irregolare, ciò può causare problemi a livello del capezzolo e rendere meno efficiente l'estrazione del latte complessivamente. Per i regolatori del vuoto, gli agricoltori dovrebbero controllarli settimanalmente per assicurare che la pressione rimanga entro il range corretto di circa 42-50 kilopascal. Una pressione troppo alta o troppo bassa può causare problemi come lo slittamento della camiciola durante la mungitura, residui di latte nella mammella o addirittura danneggiare tessuti sensibili. E non bisogna dimenticare le guarnizioni nemmeno. Di norma, queste devono essere sostituite dopo circa 1.200 mungiture o all'incirca ogni sei mesi, a seconda di quale delle due condizioni si verifichi per prima. Guarnizioni nuove impediscono che i batteri entrino nel sistema attraverso sigilli usurati situati nei distributori, nelle camiciola e negli alloggiamenti degli unità di mungitura.

Bilanciare la Sicurezza del Latte, l'Efficacia della Pulizia e la Durata del Mungitrice

Compromessi Basati su Evidenze: Frequenza del Lavaggio Alcalino vs. Usura dei Componenti a 3 Anni (Studi di Campo YUYAO YUHAI, 2023)

Lavare quotidianamente l'attrezzatura con soluzioni alcaline garantisce il miglior controllo microbico, ma comporta un costo per componenti importanti nel tempo. Una ricerca del 2023 condotta su 42 aziende lattiero-casearie in tutto il paese ha rilevato un fenomeno interessante. In effetti, il programma di pulizia giornaliera riduce la durata delle membrane dei pulsatori e dei rivestimenti in gomma di circa il 15% rispetto alla pulizia effettuata ogni due giorni. E indovina un po'? Il latte soddisfaceva comunque tutti i requisiti normativi relativi ai livelli batterici (inferiori a 10.000 UFC/mL), quindi non c'era alcun reale vantaggio in termini di sicurezza. Ciò che invece i ricercatori hanno notato è che le guarnizioni iniziavano ad indurirsi più rapidamente e piccole pitting si formavano sulle superfici in acciaio inossidabile dopo un'esposizione costante a condizioni di alto pH. Questi effetti si accumulano gradualmente, ma possono portare a problemi più gravi in futuro se non vengono monitorati attentamente.

Secondo ricerche recenti, le aziende lattiero-casearie di medie dimensioni potrebbero valutare l'opportunità di combinare diversi metodi di pulizia. Dopo la mungitura del mattino, effettuare un lavaggio alcalino completo è una pratica sensata. Successivamente, durante la raccolta del latte serale, è preferibile passare a risciacqui acidi mirati. Gli agricoltori che hanno seguito questa procedura hanno osservato una maggiore durata delle attrezzature, con circa l'11 percento in meno di usura delle componenti dopo tre anni. Inoltre, sono rimasti conformi a tutti gli standard nazionali richiesti per la sicurezza del latte, inclusi i principali orientamenti forniti da enti come la Federazione Lattiero Casearia Internazionale e il Codex Alimentarius. Per molti operatori del settore lattiero che si preoccupano sia dei costi sia del controllo della qualità, trovare soluzioni pratiche come questa può fare una reale differenza nelle operazioni quotidiane.

Domande Frequenti

Qual è lo scopo principale della pulizia a stadi nei macchinari per la mungitura?

La pulizia per fasi è progettata per rimuovere residui di latte, patogeni e accumuli minerali, prolungando al contempo la durata delle attrezzature. Ogni fase di pulizia prepara le superfici per quella successiva, prevenendo danni o recontaminazione.

Perché il risciacquo immediato è importante dopo la mungitura?

Il risciacquo immediato impedisce la denaturazione delle proteine sulle superfici in acciaio inox e riduce il rischio di accumulo irreversibile di tartaro di latte.

Con quale frequenza i serbatoi di stoccaggio devono essere sanificati?

I serbatoi di stoccaggio devono essere sanificati dopo ogni raccolta del latte e sottoposti a cicli settimanali di pulizia approfondita con risciacqui acidi secondo gli standard del settore.

Perché i componenti si usurano più rapidamente con il lavaggio alcalino quotidiano?

Il lavaggio alcalino quotidiano garantisce un ottimo controllo microbiologico ma accelera l'usura delle membrane dei pulsatori e dei rivestimenti in gomma a causa dell'esposizione costante a condizioni di alto pH.