Grundlegendes Verständnis der verschiedenen Arten von Kuhmelkmaschinen und ihre Automatisierungsstufen

Von der Handmelkung bis zur High-Tech-Automatisierung: Die Entwicklung des Kuh-Melkmaschine

Was einst eine manuelle Arbeit beim Melken von Kühen war, hat sich im Laufe der Zeit vollständig verändert. In den späten 1800er Jahren begannen Landwirte, einfache mechanische Geräte zu verwenden, doch erst mit der Einführung von Vakuumsystemen kam echter Fortschritt – diese funktionierten ähnlich wie das natürliche Saugen der Kälber. Heutzutage erleben landwirtschaftliche Betriebe einen weiteren großen Wandel hin zu vollautomatisierten Anlagen, bei denen Roboter den Großteil der Arbeit übernehmen. Diese modernen Systeme kombinieren Roboterarme, verschiedene Sensoren im Stall und sogar künstliche Intelligenz, um die Melkarbeit zu erledigen, während Menschen aus der Ferne überwachen. Landwirte auf der ganzen Welt treiben die Entwicklung voran, weil sie ihre Betriebe effizienter gestalten, die Tiere besser behandeln und die Produktion skalieren möchten, ohne dabei ins Schwitzen zu geraten.

Unterschiede zwischen Eimer-, Leitungs- und Robotermelksystemen in Design und Funktion

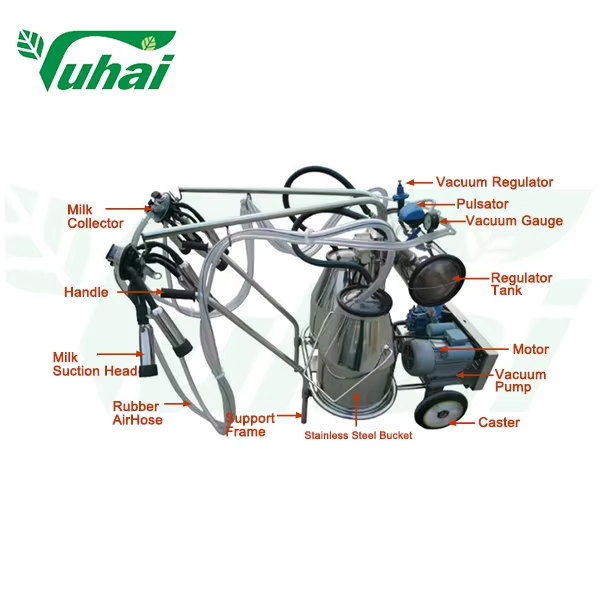

Es gibt im Grunde drei Haupttypen von Melkmaschinen für Kühe, die jeweils unterschiedlich funktionieren, abhängig davon, in welcher Art von Betrieb sie eingesetzt werden. Eimeranlagen sind tragbare Systeme, bei denen die Milch direkt in einen geschlossenen Behälter fließt. Sie eignen sich am besten für kleinere Herden oder wenn die Kühe den größten Teil des Tages auf der Weide sind. Dann gibt es Rohrleitungssysteme, bei denen die Milch direkt aus dem Melkstand über feste Metallrohre in einen großen Lagertank geleitet wird. Diese reduzieren den manuellen Aufwand erheblich und sind daher bei mittelgroßen Milchbetrieben sehr beliebt. Die neueste Option sind hingegen robotergestützte Melksysteme, oft kurz RMS genannt. Diese hochtechnisierten Anlagen ermöglichen es den Kühen, selbst zu entscheiden, wann sie gemolken werden möchten. Die Roboter können einzelne Tiere erkennen, sie reinigen, sich automatisch andocken und sogar den Zustand jeder Kuh während des gesamten Prozesses überwachen. Was am besten funktioniert, hängt letztlich davon ab, wie viele Kühe vorhanden sind, wie viel Zeit man in die Betreuung investieren möchte und ob einem die Erfassung detaillierter Daten zur Milchleistung wichtig ist.

Anpassung der Betriebsziele an die Melktechnologie: Ein strategischer Ansatz

Die Auswahl der richtigen Melkmaschine für Kühe bedeutet, die technischen Optionen an die tatsächlichen Bedürfnisse des Betriebs anzupassen. Für Betriebe, bei denen die Einsparung von Arbeitszeit im Vordergrund steht und bei denen die Manager umfassende Daten über ihre Herde wünschen, können die hochmodernen Robotersysteme sich trotz der höheren Anschaffungskosten auf jeden Fall lohnen. Sie reduzieren den Arbeitsaufwand und liefern den Landwirten detaillierte Informationen zur Leistung jeder einzelnen Kuh über die Zeit. Auf der anderen Seite entscheiden sich kleinere Betriebe oder Neugründer oft für einfachere Systeme wie Eimer- oder Rohrleitungsmelkanlagen. Diese Systeme sind weniger technologisch fortgeschritten, sparen aber dennoch erheblich im Vergleich zur manuellen Melkarbeit. Bei der Entscheidung sollten die aktuelle Anzahl der Kühe, die derzeitige Personalbesetzung beim Melken, Pläne für zukünftiges Wachstum sowie die Akzeptanz neuer Technologien durch alle Beteiligten berücksichtigt werden. Was heute funktioniert, passt möglicherweise nicht zu den Plänen von morgen. Daher ist es langfristig sinnvoll, eine Lösung zu wählen, die flexibel genug ist, um künftige Veränderungen bewältigen zu können.

Kostenanalyse von Kuhmelkmaschinen: Erstinvestition im Vergleich zum langfristigen ROI

Vergleich der Anfangskosten: Eimer-, Rohrleitungs- und Roboter-Melksysteme

Wie viel Geld Landwirte für eine Kuhmelkmaschine ausgeben müssen, hängt stark davon ab, welches System sie wählen. Die einfachste Option sind grundlegende Eimersysteme, die am kostengünstigsten in der Anschaffung sind, da sie kaum Aufbau erfordern. Rohrleitungssysteme bieten eine bessere Effizienz, sind aber teurer, da sie eigene Melkstände und all diese überall verlaufenden Rohre benötigen. Dann gibt es noch die Roboter-Melksysteme, die von vornherein ein Vermögen kosten. Laut einigen Branchenberichten des vergangenen Jahres sprechen wir hier von etwa 150.000 bis 230.000 US-Dollar pro Einheit. Diese hohe Summe deckt übrigens nicht nur die Roboter selbst ab. Die Landwirte müssen ihre Ställe umbauen, die Installation bezahlen und alle Beteiligten schulen – einschließlich der Kühe, die am Anfang möglicherweise verwirrt sind, wenn Maschinen statt Menschen die Melkarbeit übernehmen.

Langfristige Rendite: Wann sich Roboteranlagen amortisieren

Roboteranlagen können zunächst mit hohen Anschaffungskosten verbunden sein, amortisieren sich aber oft im Laufe der Zeit bei vielen Milchbetrieben. Die größten Einsparungen ergeben sich durch reduzierten Arbeitsaufwand. Laut einer Studie von Ponemon aus dem Jahr 2023 senken Betriebe, die robotergestützte Melksysteme einsetzen, ihre Arbeitskosten typischerweise um etwa 32 %. Es gibt auch weitere Vorteile. Kühe produzieren tendenziell mehr Milch, wenn sie regelmäßiger und konstanter gemolken werden. Zudem stellen Landwirte eine bessere Futtereffizienz fest, da diese Systeme alle Parameter äußerst präzise überwachen. Auf größeren Betrieben mit Hunderten von Kühen führen die Kosteneinsparungen bei der Arbeit sowie die gesteigerte Produktion normalerweise dazu, dass sich die Investition zwischen drei und fünf Jahren amortisiert. Dies ist sinnvoll für vorausschauend planende Milchbauern, die ihre Betriebe vergrößern möchten, während sie die Kosten unter Kontrolle halten.

Arbeitseffizienz und betriebliche Auswirkungen verschiedener Melksystemtypen

Verringerung der Abhängigkeit von Arbeitskräften durch automatisierte Kuhmelkmaschinen

Kuhmelkroboter reduzieren im Vergleich zu traditionellen Methoden den Bedarf an Arbeitskräften erheblich, wobei einige Betriebe berichten, dass für die Melkarbeit etwa drei Viertel weniger Personal benötigt wird. Laut Studien aus dem Jahr 2016 im Journal of Dairy Science verbringen Höfe mit automatischen Melksystemen pro Kuh und Jahr etwas mehr als zwei Stunden mit Melkarbeiten, während herkömmliche Systeme fast acht Stunden pro Tier benötigen. Diese enorme Zeitersparnis ermöglicht es Milchbauern, ihre Arbeitskräfte stärker auf wichtigere Aufgaben wie die Überwachung der Kuhgesundheit, eine bessere Weidemanagement und die Optimierung des gesamten Betriebsablaufs zu konzentrieren. Zudem entlastet die automatisierte Melktechnik die Mitarbeiter körperlich erheblich und gibt ihnen mehr Kontrolle über ihre Arbeitszeiten. Natürlich besteht weiterhin eine Einarbeitungszeit, da diese Systeme technisches Know-how statt roher Muskelkraft erfordern.

Bedeutet weniger Arbeit bessere Effizienz? Ausgewogenheit zwischen Output und Kontrolle

Robotergestützte Melksysteme reduzieren den manuellen Arbeitsaufwand, bringen aber eigene Herausforderungen mit sich, die die tägliche Betriebsabläufe beeinflussen. Diese automatisierten Anlagen ermöglichen es Landwirten, Kühe zwei- oder dreimal täglich zu melken, ohne zusätzliches Personal einzustellen, wodurch die Produktion pro Kuh typischerweise um etwa 5 bis sogar 10 Prozent gesteigert wird. Um diese Leistungssteigerungen jedoch zu erzielen, ist eine regelmäßige Wartung erforderlich, müssen die von den Maschinen generierten Daten überwacht und sichergestellt werden, dass die Kühe das System korrekt durchlaufen. Betriebe, die besonders erfolgreich sind, finden Wege, geringere Personalanforderungen mit verbesserter Überwachung zu verbinden. Sie nutzen die datengestützten Möglichkeiten moderner Melktechnik, um herauszufinden, was für ihre Herde funktioniert, und um festzulegen, wo Ressourcen priorisiert eingesetzt werden sollten.

Betriebsgröße und Skalierbarkeit: Auswahl der richtigen Kuhmelkmaschine für Ihren Betrieb

Beste Melksysteme für kleine, mittlere und großangelegte automatisierte Milchviehbetriebe

Die Auswahl einer Kuhmelkmaschine hängt letztendlich von der Größe des Betriebs und der geeigneten Managementstrategie für die Herde ab. Familienbetriebe mit etwa 20 bis 50 Kühen kommen gewöhnlich gut mit einfachen Eimersystemen oder Einzelgeräten aus, da diese nicht viel Startkapital erfordern und im täglichen Betrieb einfach zu bedienen sind. Wenn der Betrieb zwischen 50 und 200 Kühen umfasst, entscheiden sich viele Landwirte für Rohrleitungssysteme, da diese ein gutes Mittelmaß zwischen höherer Milchleistung und überschaubarem Arbeitsaufwand bieten. Große kommerzielle Milchviehbetriebe mit über 200 Kühen setzen tendenziell auf automatisierte Robotersysteme, die eine Skalierung der Produktion ermöglichen und eine rund-um-die-Uhr-Melkung erlauben, ohne ständig viele Mitarbeiter benötigen. Laut Branchenberichten amortisieren sich bei etwa sieben von zehn großen Milchviehbetrieben die Investitionen in Robotersysteme innerhalb von etwa fünf Jahren, hauptsächlich aufgrund gesteigerter Milchleistung und reduzierter Personalkosten.

Zukunftssicherung Ihres Milchbetriebs: Wie Skalierbarkeit die Wahl der Maschinen beeinflusst

Die Investition in eine Melkmaschine hängt nicht nur davon ab, was der Betrieb aktuell benötigt, sondern auch davon, wohin sich die Entwicklung in den kommenden Jahren bewegen könnte. Rohrleitungssysteme können durch das Hinzufügen weiterer Einheiten ein gewisses Wachstum bewältigen, aber robotergestützte Systeme überzeugen besonders beim Herdenwachstum, da sie bei steigenden Tierzahlen keinen zusätzlichen Personalbedarf verursachen. Tatsächliche Daten von landesweit verteilten Betrieben zeigen, dass Unternehmen, die vorausschauend über die Erweiterung ihrer Kapazitäten nachgedacht haben, nach zehn Jahren etwa 30 Prozent weniger für den Ersatz von Ausrüstung ausgaben. Vor dieser wichtigen Kaufentscheidung sollten mehrere Faktoren sorgfältig bedacht werden.

- Prognosen zum Herdenwachstum

- Verfügbare Infrastrukturfläche

- Kompatibilität mit neuen Überwachungstechnologien

- Einfache Integration zusätzlicher Einheiten oder Software-Updates

Strategische Planung stellt sicher, dass Ihr Melksystem mit Ihrem Betrieb wächst und so die langfristige Produktivität sowie den Wert Ihrer Investition schützt.

Milchleistung, Tierwohl und Datenintegration in modernen Melksystemen

Wie der Melkmaschinentyp die Milchleistung und Herdengesundheit beeinflusst

Die richtige Melkausrüstung macht einen echten Unterschied hinsichtlich der Milchleistung und des Wohlbefindens der Tiere in Milchbetrieben. Roboteranlagen ermöglichen es den Kühen, ihren eigenen Rhythmus für die Melkzeiten während des Tages zu bestimmen, wodurch Stress reduziert und die Gesamtproduktion oft gesteigert wird. Landwirte, die auf diese automatisierten Systeme umgestiegen sind, verzeichnen beeindruckende Ergebnisse: Die jährliche Produktion je Tier steigt dabei zwischen siebentausend und über neuntausend Liter. Aus gesundheitlicher Sicht verfügen neuere Modelle über sanfte Vakuumzyklen, die dem natürlichen Saugverhalten eines Kalbes ähneln, wodurch Fälle von Mastitis und anderen häufigen Problemen deutlich reduziert werden. Die geschlossenen Leitungssysteme vieler moderner Anlagen sorgen zudem für eine sauberere Förderung der Milch, bewahren so deren Qualität und schützen empfindliches Eutergewebe vor Kontaminationsrisiken.

Kuhkomfort und Stressreduzierung: Vorteile des Melkroboters

Wenn es um den Komfort der Kühe geht, machen robotergestützte Melksysteme wirklich einen großen Unterschied, da sie den Tieren ermöglichen, selbst zu entscheiden, wann sie gemolken werden möchten. Diese bedarfsgerechte Melkung reduziert den Stress erheblich im Vergleich zu den alten festen Melkzeiten, was dazu beiträgt, dass die Kühe glücklicher bleiben und langfristig eine gute Milchleistung aufrechterhalten. Die meisten robotischen Systeme sind mit sanften, anpassungsfähigen Komponenten ausgestattet, die sich verschiedenen Körpergrößen anpassen, sowie mit Beleuchtung, die nicht zu hell oder aggressiv ist, sodass der gesamte Prozess für die Herde weniger beängstigend ist. Weniger gestresste Kühe bleiben insgesamt gesünder, erleiden weniger Verletzungen während der Melkprozesse und produzieren über den Tag hinweg gleichmäßigere Milchmengen. Diese Vorteile sind besonders wichtig auf heutigen Milchviehbetrieben, bei denen Effizienz und Tierwohl Hand in Hand gehen.

FAQ-Bereich

Wie profitieren Milchviehbetriebe von robotergestützten Melksystemen?

Robotergestützte Melksysteme bieten Vorteile wie geringere Arbeitskosten, höhere Milchleistung, verbessertes Tierwohl und bessere Datenerfassung zur Überwachung der Herdengesundheit.

Sind robotergestützte Melksysteme die Investition wert?

Obwohl Robotersysteme eine erhebliche Anfangsinvestition erfordern, können sich langfristig Einsparungen bei den Arbeitskosten und eine verbesserte Milchproduktion, insbesondere auf größeren Betrieben, ergeben.

Wie können Betriebe das richtige Melksystem wählen?

Betriebe sollten Faktoren wie Herdengröße, Managementziele und Skalierbarkeit berücksichtigen, wenn sie das passende Melksystem auswählen, um ihre aktuellen und zukünftigen Anforderungen zu erfüllen.

Welche Haupttypen von Kuhmelkmaschinen gibt es?

Es gibt drei Haupttypen von Kuhmelkmaschinen: Eimer-, Rohrleitungs- und Robotersysteme. Jedes hat ein eigenes Design und Funktion, die auf unterschiedliche Betriebsanforderungen zugeschnitten sind.

Inhaltsverzeichnis

- Grundlegendes Verständnis der verschiedenen Arten von Kuhmelkmaschinen und ihre Automatisierungsstufen

- Kostenanalyse von Kuhmelkmaschinen: Erstinvestition im Vergleich zum langfristigen ROI

- Arbeitseffizienz und betriebliche Auswirkungen verschiedener Melksystemtypen

- Betriebsgröße und Skalierbarkeit: Auswahl der richtigen Kuhmelkmaschine für Ihren Betrieb

- Milchleistung, Tierwohl und Datenintegration in modernen Melksystemen

- FAQ-Bereich